企業級MES軟件系統開發的核心要點與實施路徑

制造執行系統是企業實現智能制造、打通信息流與物理流的關鍵樞紐。一個成功的MES系統開發,絕非簡單的功能堆砌,而是一項需深度融合企業業務流程、生產管理思想與信息技術的系統工程。以下是企業進行MES軟件開發時需重點把握的核心要點。

一、 明確戰略定位與業務目標

開發MES的首要任務是明確其戰略定位。它不僅是生產現場的信息化工具,更是企業實現精細化管控、質量追溯、效率提升和科學決策的核心平臺。開發前必須與企業高層及業務部門深度溝通,明確核心業務目標,如縮短制造周期、降低在制品庫存、提升設備利用率、實現全流程質量追溯等。目標應具體、可衡量,并成為指導后續所有開發工作的燈塔。

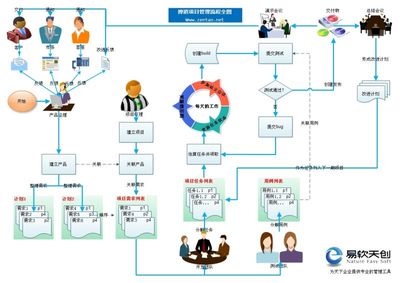

二、 深入細致的業務流程梳理與建模

這是MES成功的基石。開發團隊必須深入車間,與一線操作人員、班組長、工藝工程師、質量人員等進行全面調研,將現有的生產流程、工藝路線、質檢標準、物料流轉、異常處理等環節完全“數字化”和“模型化”。不僅要梳理“應然”的標準流程,更要洞察“實然”的實際操作與潛在問題。基于此建立精準的業務流程模型,是系統設計能夠貼合實際、具備可操作性的前提。

三、 模塊化與可配置的架構設計

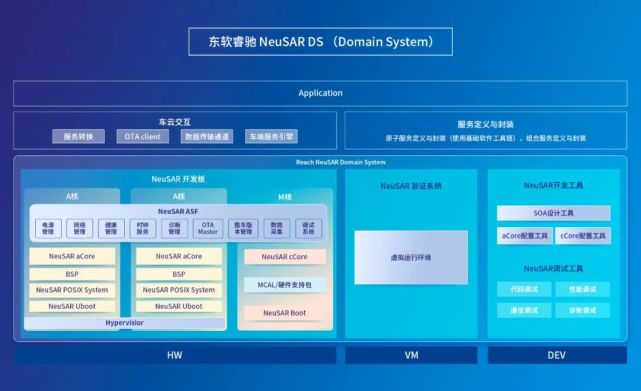

優秀的企業級MES應采用模塊化、松耦合的架構設計。核心功能模塊通常包括:

1. 生產調度與排程:將計劃落實到工序、設備和人員。

2. 物料與倉庫管理:跟蹤物料從入庫、配送、消耗到成品入庫的全過程。

3. 工序詳細調度與派工:向終端發布具體作業指令。

4. 生產執行與數據采集:通過工業物聯網技術自動或手動采集人、機、料、法、環數據。

5. 質量管理:集成SPC,實現過程質量控制與追溯。

6. 設備管理:監控設備狀態、維護與效率。

7. 績效分析:提供實時報表與多維度的生產分析。

架構需具備高度的可配置性,允許企業根據不同車間、不同產品的特點,通過配置而非編碼的方式調整業務流程、界面和規則,以適應未來的業務變化。

四、 堅實的數據基石與集成能力

MES居于企業信息系統的中間層,承上啟下。其開發必須重點考慮與上層ERP、PLM等系統的集成(接收計劃、BOM、工藝路線),以及與下層自動化設備、SCADA、PLC的集成(采集實時數據、下達控制指令)。需要定義清晰的接口標準(如Web Service, API, OPC UA)和數據交互協議。建立統一、準確的基礎數據管理體系(如物料、設備、人員、工藝主數據)是系統穩定運行的血液。

五、 用戶體驗與終端適配

MES的用戶是車間各類人員,系統界面必須簡潔、直觀、操作高效。需針對不同角色(操作工、質檢員、班組長)設計專屬界面和工作臺。要適配車間復雜的硬件環境,支持工業平板、觸摸屏、掃描槍、移動PDA等多種終端,并確保在網絡不穩定等極端情況下的可用性。

六、 循序漸進、持續迭代的實施策略

企業MES開發宜采用“整體規劃、分步實施、敏捷迭代”的策略。優先選擇業務價值高、痛點明顯的產線或車間作為試點,快速推出最小可行產品,在真實環境中驗證并收集反饋,然后持續優化和擴展。避免“大而全”的一次性上線,以降低風險、積累經驗、盡早獲得投資回報。

七、 變革管理與知識轉移

MES的實施會改變人們的工作習慣,涉及組織變革。開發過程中必須配套強有力的變革管理,包括全員培訓、建立新的績效考核制度、設立關鍵用戶等。開發方需向企業的IT及業務團隊進行充分的知識轉移,培養其自身的運維和二次開發能力,確保系統長期健康運行。

企業MES系統開發是一個管理、技術與人三者融合的過程。它要求開發團隊不僅具備深厚的技術實力,更要懂制造、懂管理,堅持以業務價值為導向,以用戶為中心,通過科學的架構和務實的實施,方能打造出真正驅動企業生產效率與核心競爭力提升的數字化引擎。

如若轉載,請注明出處:http://www.3350a.cn/product/9.html

更新時間:2026-01-19 04:35:28